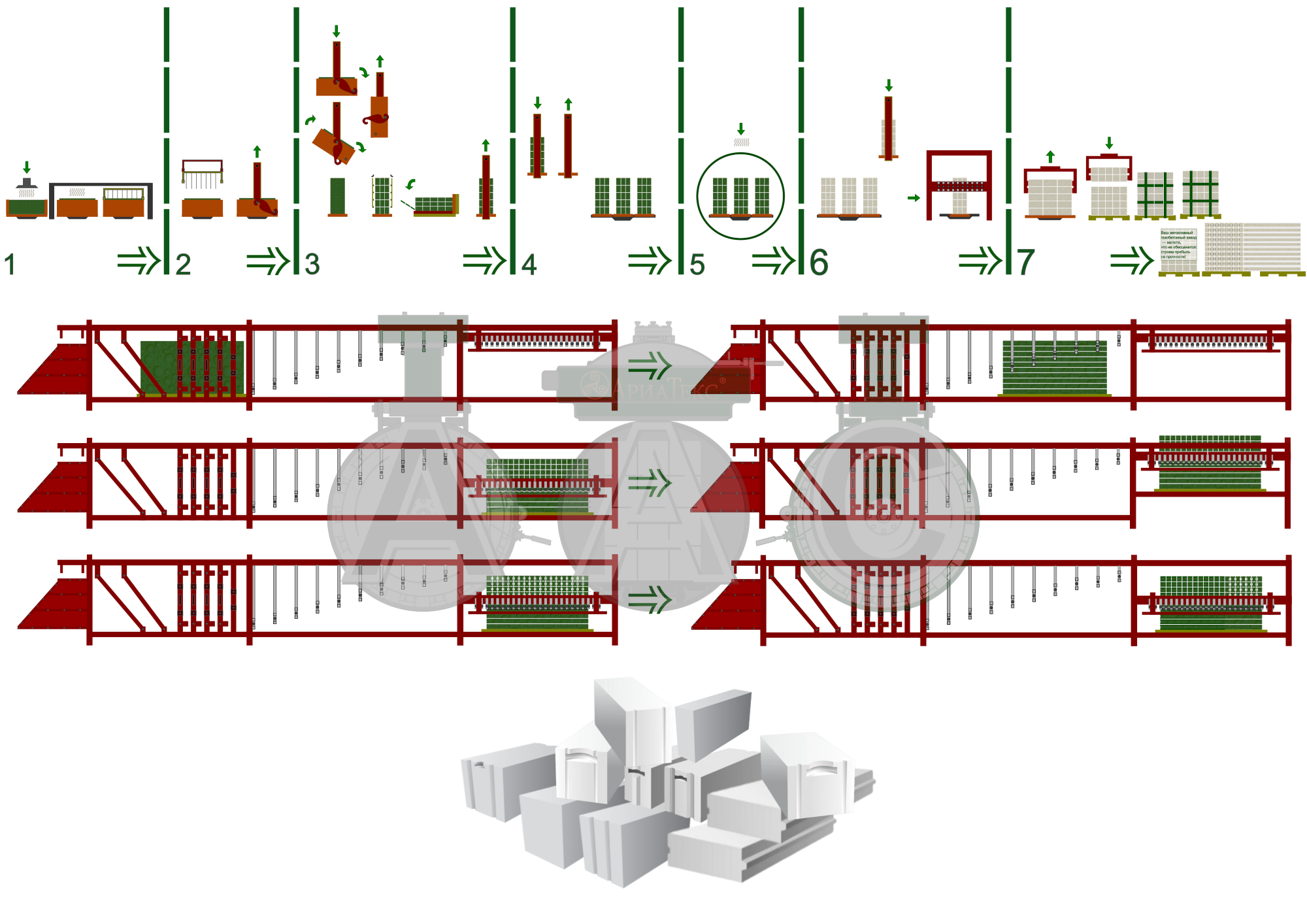

1. Скоростной бетоносмеситель готовит ячеистобетонную смесь и заполняет форму. Форма с массивом перемещается в зону ферментации (предварительного твердения) для созревания.

2. После достижения массивов требуемой прочности формы (поддон) с массивами транспортируют с помощью конвейерной линией №1 по рельсовому пути в зону распалубки. Далее форма с массивом перемещается с помощью траверсного подъемника до кантователя распалубки форм,

кантователь переворачивает массив на 90° устанавливая на вагонетку линии резки, производит съем бортоснастки с помощью кантователя системы автоматической расфиксации замков бортов формы (сборка и разборка формы), состоящей из бортоснастки формы и цельно скрепленных двух торцевых, одного продольного борта и днища. Далее вагонетку линии резки с массивом в вертикальном положение отправляют на резку в зону линии резки.

Только для армированных изделий.

Во время созревания рама с иглами остается на форме и фиксирует вставленную арматуру. После достижения массивов требуемой прочности формы (поддон) с массивами транспортируют с помощью тягового механизма по рельсовому пути в зону распалубки. Далее с помощью траверсного подъемника фиксатора игл фиксируют иглы и вынимают освобождая массив. Затем форма с массивом перемещается с помощью траверсного подъемника до кантователя распалубки форм, кантователь переворачивает массив на 90° устанавливая на вагонетку линии резки, производит съем бортоснастки с помощью кантователя. Потом вагонетку линии резки с массивом в вертикальном положение отправляют на резку армированных изделий в зону линии резки.

3. Линия резки выполняет калибровку, горизонтальную и вертикальную резку массива в подвижном состояние в полупластическом состоянии на блоки из ячеистого бетона на изделия требуемых размеров:

длина 600 мм, высота 200, 240, 250, 300 мм, ширина 100, 120, 125, 150, 180, 200, 240, 300 мм;

длина 625-650 мм, высота 200, 240, 250, 300 мм, ширина 50, 75, 100, 120, 125, 150, 180, 200, 240, 300 мм, 375 мм, 400 мм, 500 мм.

Армированные автоклавные газобетонные панели (перегородки, стеновые панели, плиты покрытия и перекрытия):

длина 2000-6000 мм, высота 150-300 мм, ширина 600 мм.

Линия резки состоит из следующих компонентов:

установка калибровки;

установка профилирования (вырезает паз-гребень);

установка фрезерования (фрезерует захватные карманы из ячеистого бетона);

установка горизонтальной резки;

установка вертикальной резки;

кантователь стол(поддон).

Подрезные слои, падают в приямок линии резки и подаются в систему подготовки шлам отходов после второго цикла для использования повторно в производстве "безотходное производство".

4. После резки разрезанный массив в вертикальном положение перемещается с помощью траверсного подъёмника на вагонетку. Бортоснастка формы с массивом укладывается на автоклавные вагонетки в ряд по 3-4 вертикальных массива, после чего загружаются вертикально в автоклав с помощью тягового механизма.

5. Массив в вертикальном положение проходит процесс автоклавирования. Гидротермальная обработка насыщенным паром в вертикальном положение улучшает проникновение пара между рядами массива, но есть небольшое слипания, поэтому есть необходимость в делителе(сепаратор) готовой продукции автоклавных газобетонных блоков.

6. После автоклавирования массив перемещается в зону деления блоков, где делитель(сепаратор) разделяет друг от друга готовые автоклавные газобетонные блоки.

7. Упаковка.

Упаковка блоков может быть в 5 вариантах на выбор Покупателя:

а) Обвязочная машина (обвязка блоков полипропиленовой (ПП) и полиэстеровой (ПЭТ) лентой));

б) Упаковочная автоматическая машина (обтягивания блоков в стрейч-худ плёнку);

в) Обмоточная машина (обмотка блоков пленкой);

г) Обвязочная машина в связке с упаковочной автоматической машиной (обвязка блоков лентой и обтягивание стрейч-худ плёнкой);

д) Стреппинг инструмент (обвязка блоков в ручную полипропиленовой (ПП) и полиэстеровой (ПЭТ) лентой)).

2. После достижения массивов требуемой прочности формы (поддон) с массивами транспортируют с помощью конвейерной линией №1 по рельсовому пути в зону распалубки. Далее форма с массивом перемещается с помощью траверсного подъемника до кантователя распалубки форм,

кантователь переворачивает массив на 90° устанавливая на вагонетку линии резки, производит съем бортоснастки с помощью кантователя системы автоматической расфиксации замков бортов формы (сборка и разборка формы), состоящей из бортоснастки формы и цельно скрепленных двух торцевых, одного продольного борта и днища. Далее вагонетку линии резки с массивом в вертикальном положение отправляют на резку в зону линии резки.

Только для армированных изделий.

Во время созревания рама с иглами остается на форме и фиксирует вставленную арматуру. После достижения массивов требуемой прочности формы (поддон) с массивами транспортируют с помощью тягового механизма по рельсовому пути в зону распалубки. Далее с помощью траверсного подъемника фиксатора игл фиксируют иглы и вынимают освобождая массив. Затем форма с массивом перемещается с помощью траверсного подъемника до кантователя распалубки форм, кантователь переворачивает массив на 90° устанавливая на вагонетку линии резки, производит съем бортоснастки с помощью кантователя. Потом вагонетку линии резки с массивом в вертикальном положение отправляют на резку армированных изделий в зону линии резки.

3. Линия резки выполняет калибровку, горизонтальную и вертикальную резку массива в подвижном состояние в полупластическом состоянии на блоки из ячеистого бетона на изделия требуемых размеров:

длина 600 мм, высота 200, 240, 250, 300 мм, ширина 100, 120, 125, 150, 180, 200, 240, 300 мм;

длина 625-650 мм, высота 200, 240, 250, 300 мм, ширина 50, 75, 100, 120, 125, 150, 180, 200, 240, 300 мм, 375 мм, 400 мм, 500 мм.

Армированные автоклавные газобетонные панели (перегородки, стеновые панели, плиты покрытия и перекрытия):

длина 2000-6000 мм, высота 150-300 мм, ширина 600 мм.

Линия резки состоит из следующих компонентов:

установка калибровки;

установка профилирования (вырезает паз-гребень);

установка фрезерования (фрезерует захватные карманы из ячеистого бетона);

установка горизонтальной резки;

установка вертикальной резки;

кантователь стол(поддон).

Подрезные слои, падают в приямок линии резки и подаются в систему подготовки шлам отходов после второго цикла для использования повторно в производстве "безотходное производство".

4. После резки разрезанный массив в вертикальном положение перемещается с помощью траверсного подъёмника на вагонетку. Бортоснастка формы с массивом укладывается на автоклавные вагонетки в ряд по 3-4 вертикальных массива, после чего загружаются вертикально в автоклав с помощью тягового механизма.

5. Массив в вертикальном положение проходит процесс автоклавирования. Гидротермальная обработка насыщенным паром в вертикальном положение улучшает проникновение пара между рядами массива, но есть небольшое слипания, поэтому есть необходимость в делителе(сепаратор) готовой продукции автоклавных газобетонных блоков.

6. После автоклавирования массив перемещается в зону деления блоков, где делитель(сепаратор) разделяет друг от друга готовые автоклавные газобетонные блоки.

7. Упаковка.

Упаковка блоков может быть в 5 вариантах на выбор Покупателя:

а) Обвязочная машина (обвязка блоков полипропиленовой (ПП) и полиэстеровой (ПЭТ) лентой));

б) Упаковочная автоматическая машина (обтягивания блоков в стрейч-худ плёнку);

в) Обмоточная машина (обмотка блоков пленкой);

г) Обвязочная машина в связке с упаковочной автоматической машиной (обвязка блоков лентой и обтягивание стрейч-худ плёнкой);

д) Стреппинг инструмент (обвязка блоков в ручную полипропиленовой (ПП) и полиэстеровой (ПЭТ) лентой)).